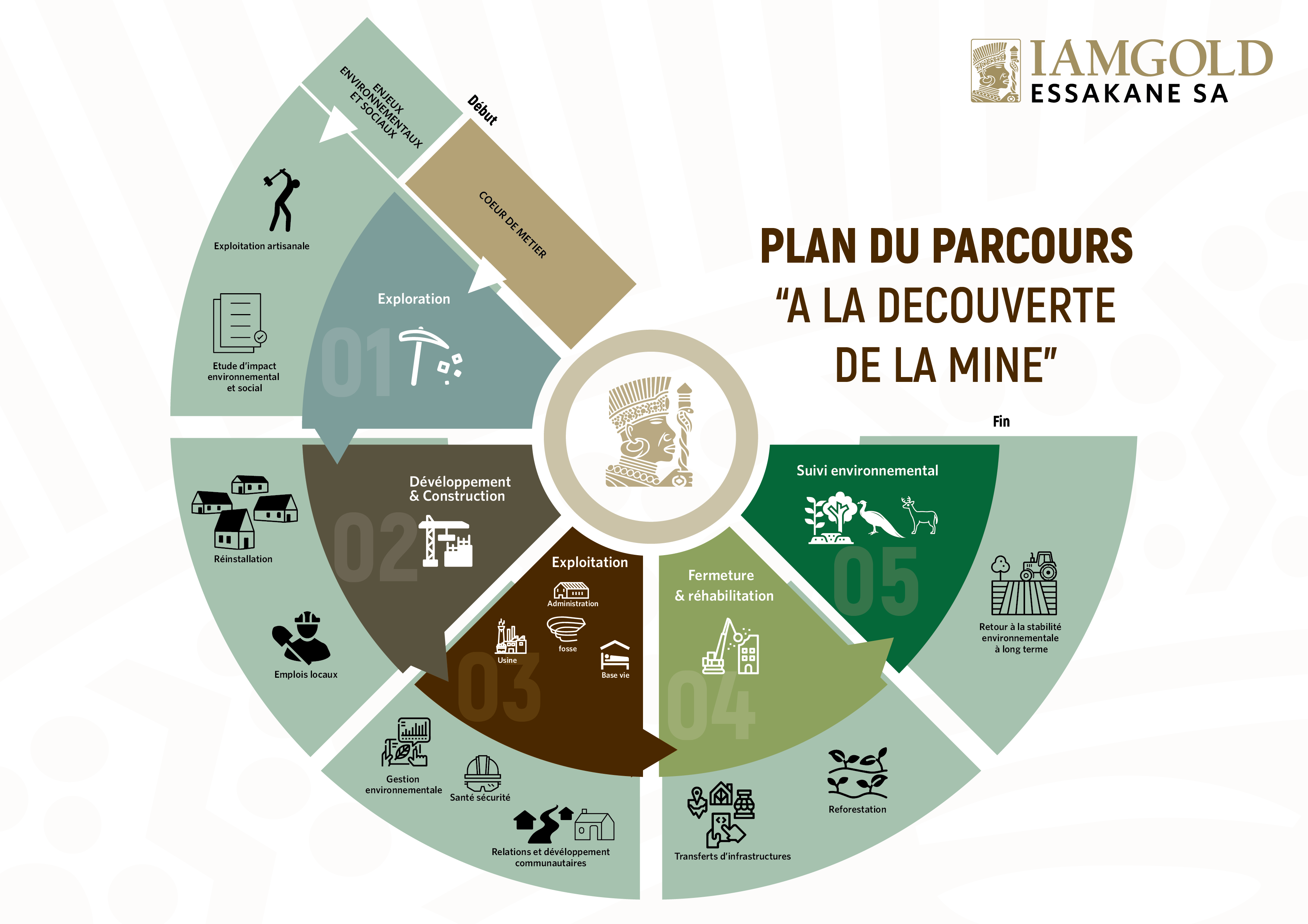

Le cycle de vie d'une mine

L'exploitation d'une mine, qu’elle soit souterraine ou à ciel ouvert, représente un projet de grande envergure. Il n’est donc pas surprenant que la réalisation complète d’un projet minier s’étale sur une période de dix à quinze ans et qu’elle soit sujette à plusieurs décisions importantes. Dans les faits, l’exploitation d’une mine implique une série d’étapes à franchir, de la découverte du gisement à la fermeture de la mine. Ces étapes respectent le cycle suivant :

- 1. Prospection et Exploration

- 2. Développement du projet

- 3. Aménagement et Construction

- 4. Exploitation minière

- 5. Fermeture et restauration

La prospection consiste à la recherche des indices de présence de minerais ou de métaux précieux. Le géologue rassemble les preuves par des méthodes directes pour localiser les gisements minéraux au moyen de la photographie aérienne, cartes géologiques, télédétection, et l'évaluation structurelle d'une région, ou des méthodes indirectes en utilisant la géophysique, la science de la détection des anomalies à l'aide mesures physiques de la pesanteur, sismiques, magnétiques, électriques, électricité, électromagnétique, et les variables radiométriques de la terre. Les méthodes sont appliquées de l'air, en utilisant des avions et des satellites ; sur la surface de la terre; et sous la terre.

L’exploration minérale consiste à identifier des sites où les minéraux sont exploitables en se basant sur les données de la prospection. Les programmes de forage permettent d’extraire des échantillons et de les analyser pour établir le volume et la teneur du gisement afin d’évaluer les ressources et les réserves. La phase de l’exploration peut prendre de cinq à plus de dix ans.

La phase de développement est amorcée au fur et à mesure de l’avancement de l’exploration. Cette phase consiste à réaliser des études de faisabilité technique, financière, environnementale et social pour prouver la rentabilité économique du projet et en justifier l’exploitation.

- De caractériser la ressource minérale et définir les réserves;

- De concevoir le plan de la mine (méthodes d’exploitation, procèdes de traitement, durée de vie de la mine…);

- De compléter les études détaillées d'ingénierie et de construction;

- De mener différentes consultations publiques sur le projet;

- D’évaluer les retombées financières et les impacts environnementaux;

- D’obtenir les permis d’implantation nécessaires;

- De réaliser une évaluation finale sur l’exploitation de la mine;

- De développer le plan de fermeture du site.

Après ces études, les autorisations délivrées permettent les premiers investissements du projet et le lancement de la construction des infrastructures du site d'exploitation. Le développement d’une mine peut prendre de trois à cinq ans.

L’aménagement et la construction d’une mine, ne sont entrepris que si le gisement est suffisamment important pour prouver la rentabilité économique et en justifier l’exploitation.

Cette phase consiste à la construction des infrastructures de la mine et de ses installations de traitement du minerai ainsi que le parc à résidus. L’aménagement et la construction d’une mine peuvent prendre de deux à cinq ans.

L’exploitation minière, la quatrième étape du cycle minier, consiste à extraire le minerai d’un gisement et à le traiter pour obtenir un produit minéral de valeur pour la société, comme les métaux.

De tout le minerai extrait, seule une partie contient les minéraux recherchés. Les stériles (ou déchets de roche) sont utilisés pour remplir les zones minées ou excavées du site. Ils peuvent aussi servir, sur le site, à la construction de routes et aux parcs à résidus. Une mine peut être exploitée pendant quelques années seulement ou sur des décennies.

L’exploitation d’un gisement minéral a une durée de vie limitée. Les raisons de fermeture d’une mine sont :

Si la fermeture d’une mine est la dernière étape du cycle minier, les activités de restauration du site sont planifiées avant même son ouverture et l’extraction de la première tonne de minerai. Les choix environnementaux ne sont donc pas laissés au hasard et la fermeture d’une mine anime de nombreux débats auxquels il faut s’intéresser.

Le processus de fermeture se fait de façon ordonnée et respectueuse de l’environnement. Les zones qui ont été transformées par l’exploitation des ressources minérales doivent redevenir des écosystèmes. C’est pourquoi toute excavation est remplie, tout amoncellement est nivelé et tous lieux sont reboisés progressivement avant même la fermeture. Ainsi, les écosystèmes sont recréés. Des suivis environnementaux sont généralement nécessaires pour suivre les drainages acides, le niveau de contamination du sol ...

En général, la fermeture d’une mine peut prendre jusqu’à dix ans.

Procédé de traitement

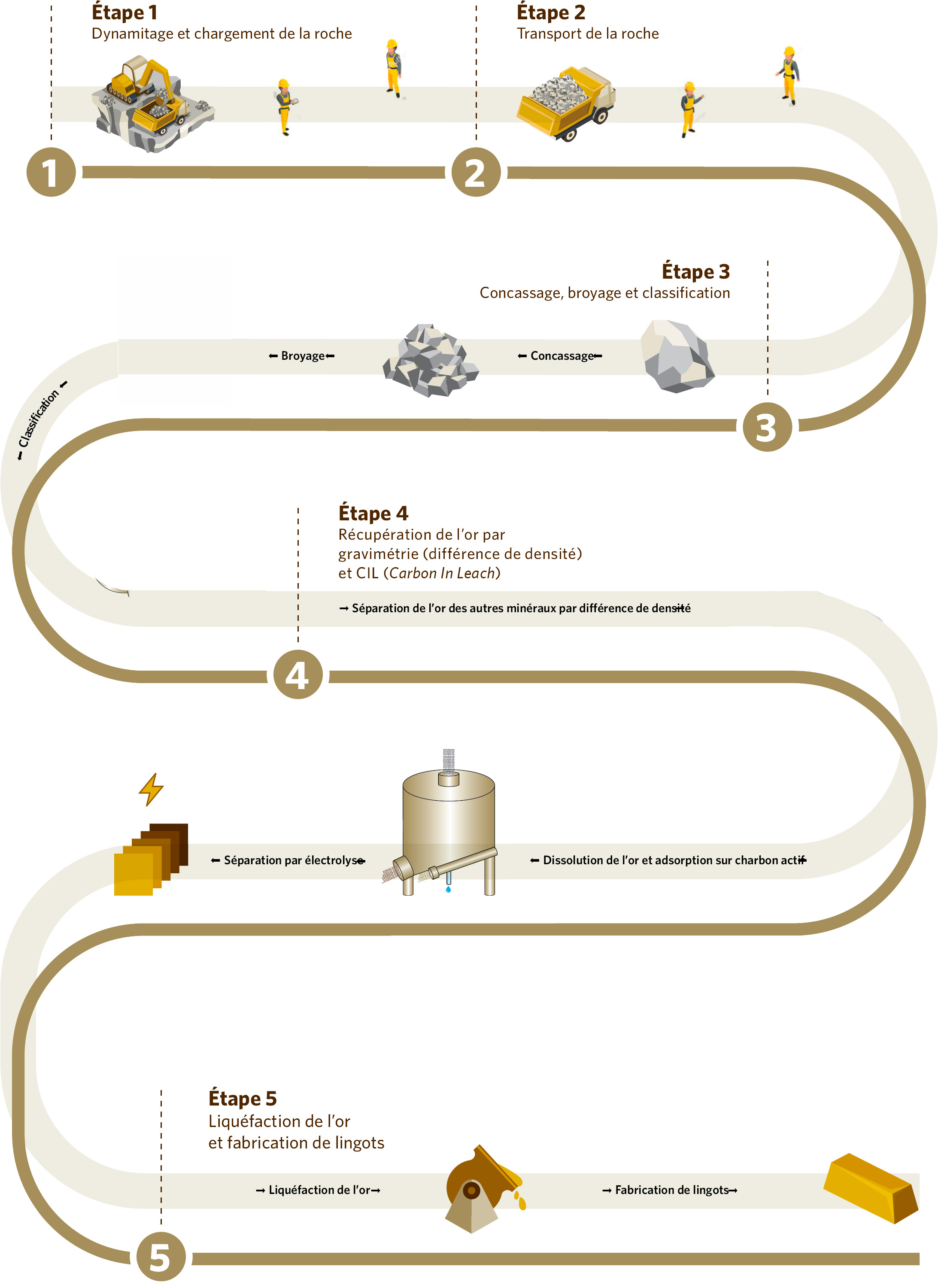

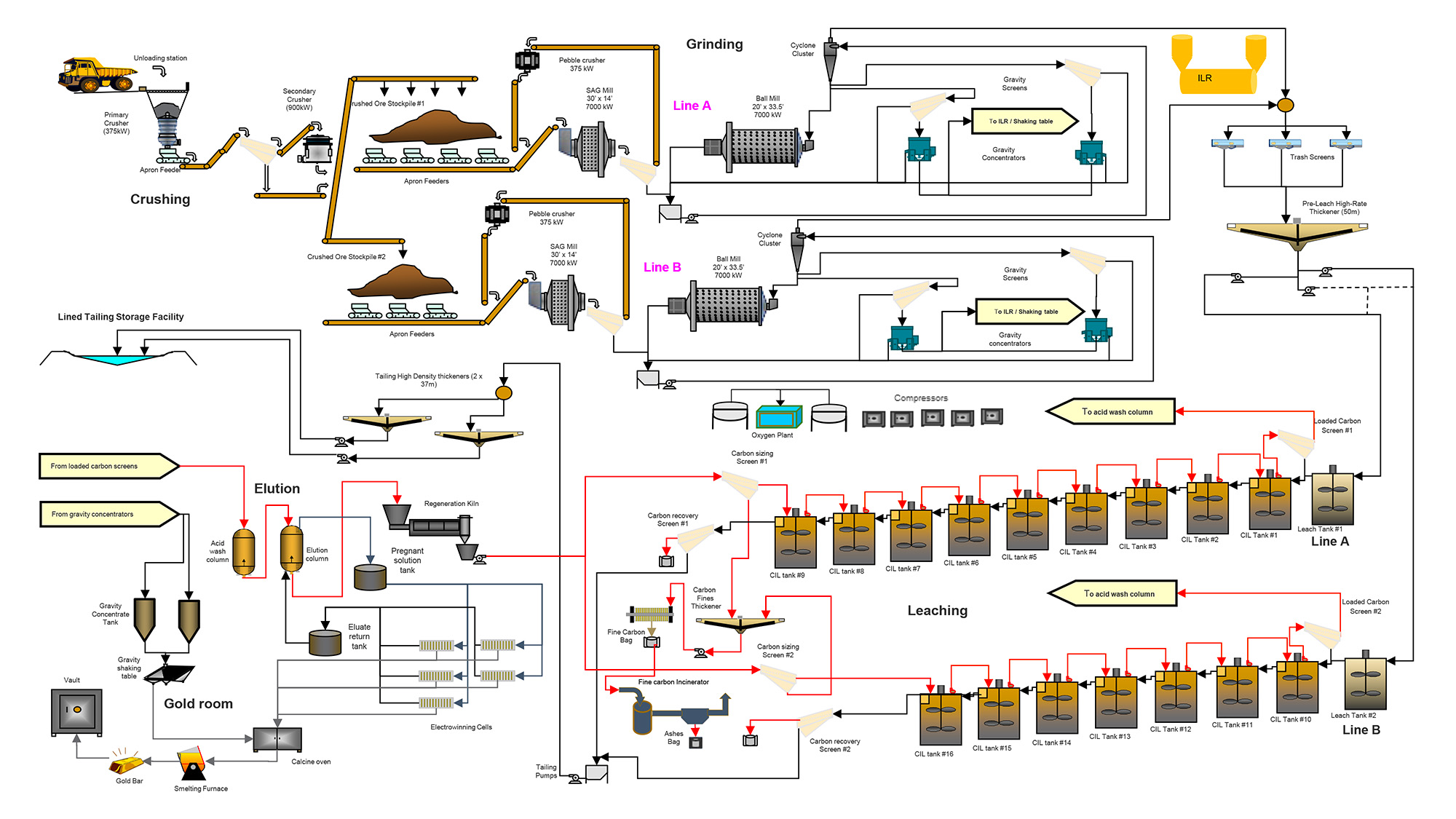

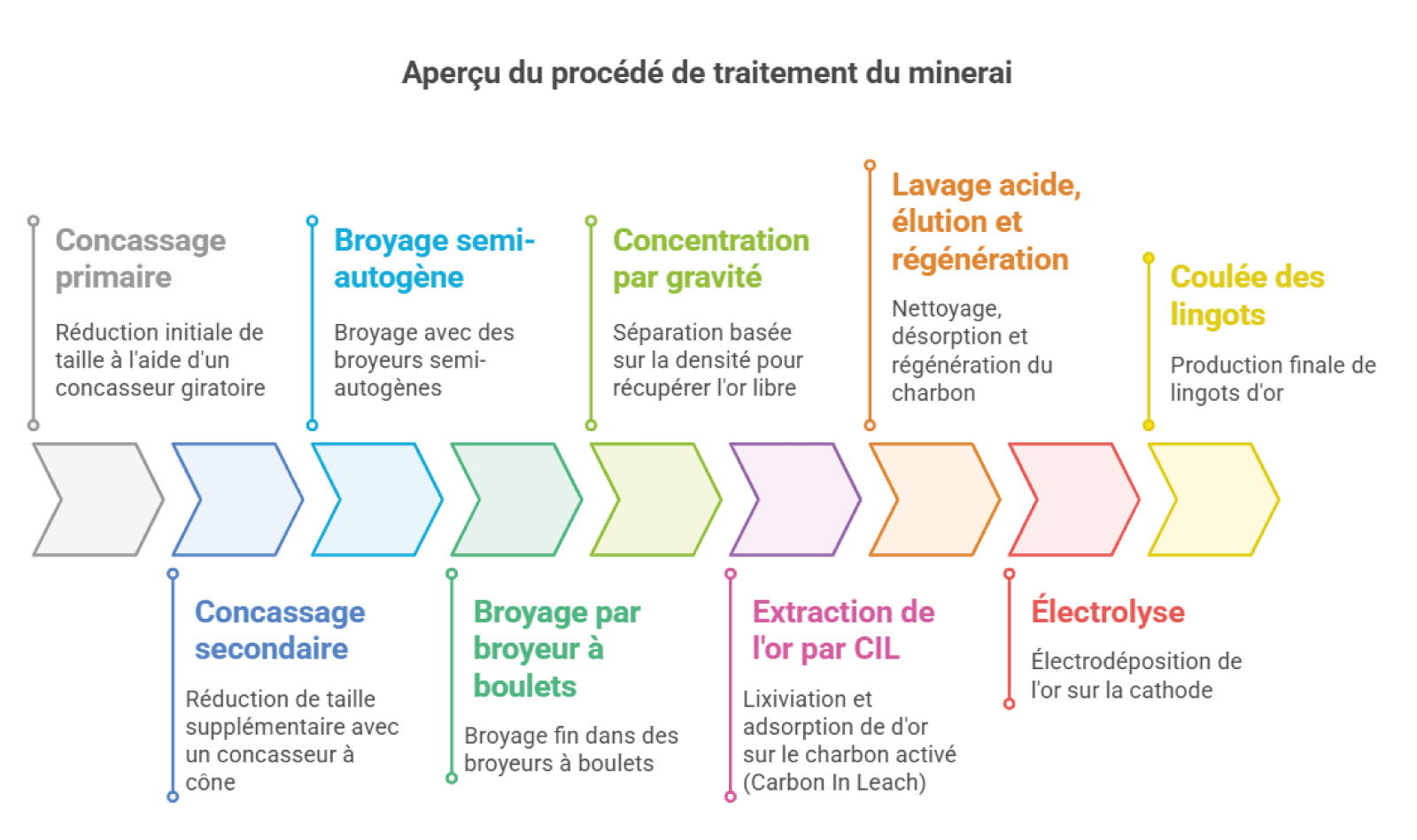

Le procédé de traitement du minerai comprend plusieurs opérations :

- Concassage primaire par un concasseur giratoire;

- Concassage secondaire par un concasseur à cône;

- Broyage semi-autogèn;

- Broyage par broyeur à boulets;

- Récupération de l’or par gravité;

- Extraction de l'or par CIL (Carbon In Leach);

- Lavage acide, élution et régénération du charbon;

- Électrolyse;

- Coulée des lingots.

Le minerai provenant de la mine est concassé dans un concasseur giratoire et dans un concasseur secondaire à cône pour réduire la taille des roches. Ensuite, le minerai est broyé finement afin de libérer les minéraux de valeur (porteur des métaux valorisables) des minéraux de la gangue (stérile). L’or libre facilement récupérable est récupérer par gravité, tandis que l’or complexe est récupéré par le procédé de CIL (Carbon In Leach), où l’or est mis en solution par le cyanure de sodium puis adsorber sur le charbon activé. Une fois chargé d'or, le charbon est tamisé, lavé à l'acide et élué. La solution riche est envoyée à l’électrolyse pour déposer l’or. Le concentré récupéré est séché et fusionné pour produire des barres d'or.

Le concentré gravimétrique alimente un réacteur de lixiviation intensive (ILR). Le concentré cathode obtenue dans le réacteur de lixiviation intensive est ensuite séché et fusionné avec le concentré cathode du circuit d'élution.

Le charbon élué est régénéré dans un four et réutilisé dans le circuit CIL. Les fines de charbon générées sont également récupérées et traitées dans un incinérateur afin d’en récupérer l’or contenu.

Les résidus de l'usine sont épaissis et stockés dans un bassin étanche de résidus, et l'eau est réutilisée dans l'usine.